Kleiderschrank aus Olivenesche

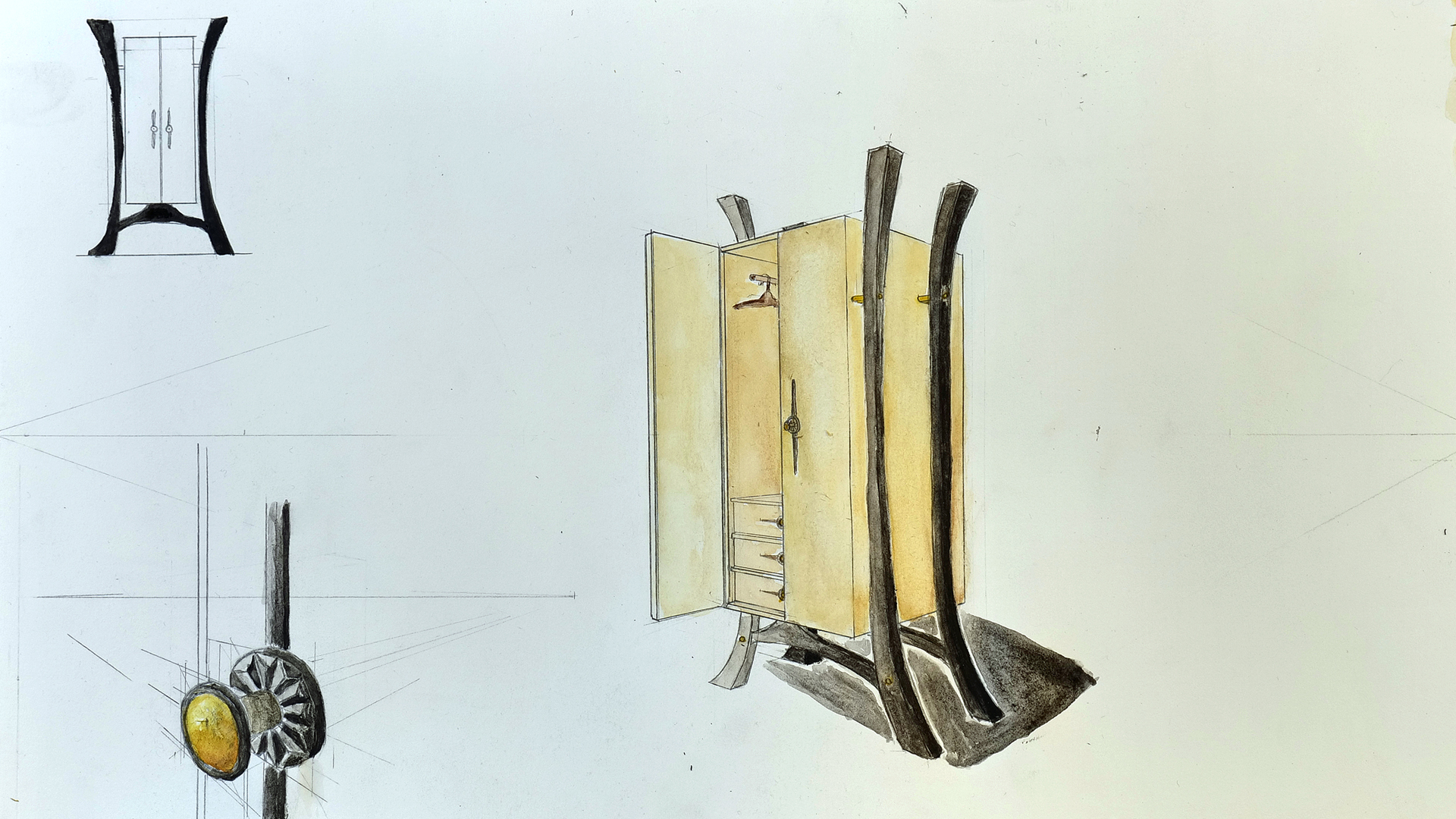

Design

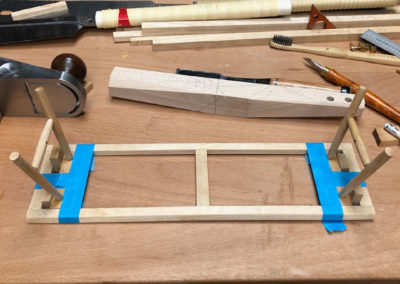

Erste Skizzen und Ideen habe ich als Kartonmodelle umgesetzt, um ein Gefühl für Proprotion zu erhalten.

Ideen brauchen Zeit und Raum, damit sie reifen können.

Der spielerische Ansatz erinnert mich an meine Kindheit. In diesem Stadium ist alles möglich – Ideen entstehen im Tun.

Im Folgenden Video siehst du diesen Moment der Kreation.

In den folgenden zwei Videos zeige ich, wie das Design des Kleiderschranks entstanden ist.

Erste Skizzen führten über diverse Zischenschritte schlussendlich zur Zweipunktperspektiven-Zeichnung, die ich mit Wasserfarben kolorierte (Video rechts unten).

CAD-Design, aushobeln der Eschenbohlen, verleimen der Bretter

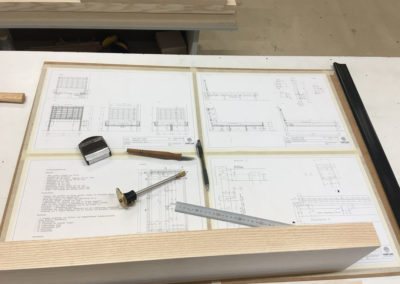

Im nächsten Schritt konstruierte ich den Kleiderschrank mit dem CAD-Programm Autodesk Fusion 360.

Dann wählte ich die Eschenbohlen aus und hobelte sie aus. Anschliessend habe ich die Bretter verleimt.

Herstellung der Beine – Die ersten Schritte realisierte ich mit der Shaper Origin

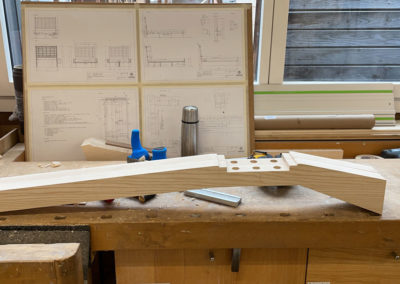

Die Beine haben eine komplexe Form. Einerseits sind sie nach aussen gebogen aber gleichzeitig ändern sie in ihrem Verlauf die Dicke. Seitlich betrachtet sehen sie wie eine Krawatte aus.

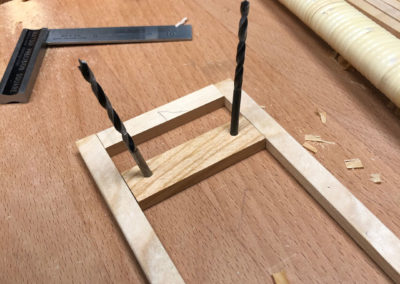

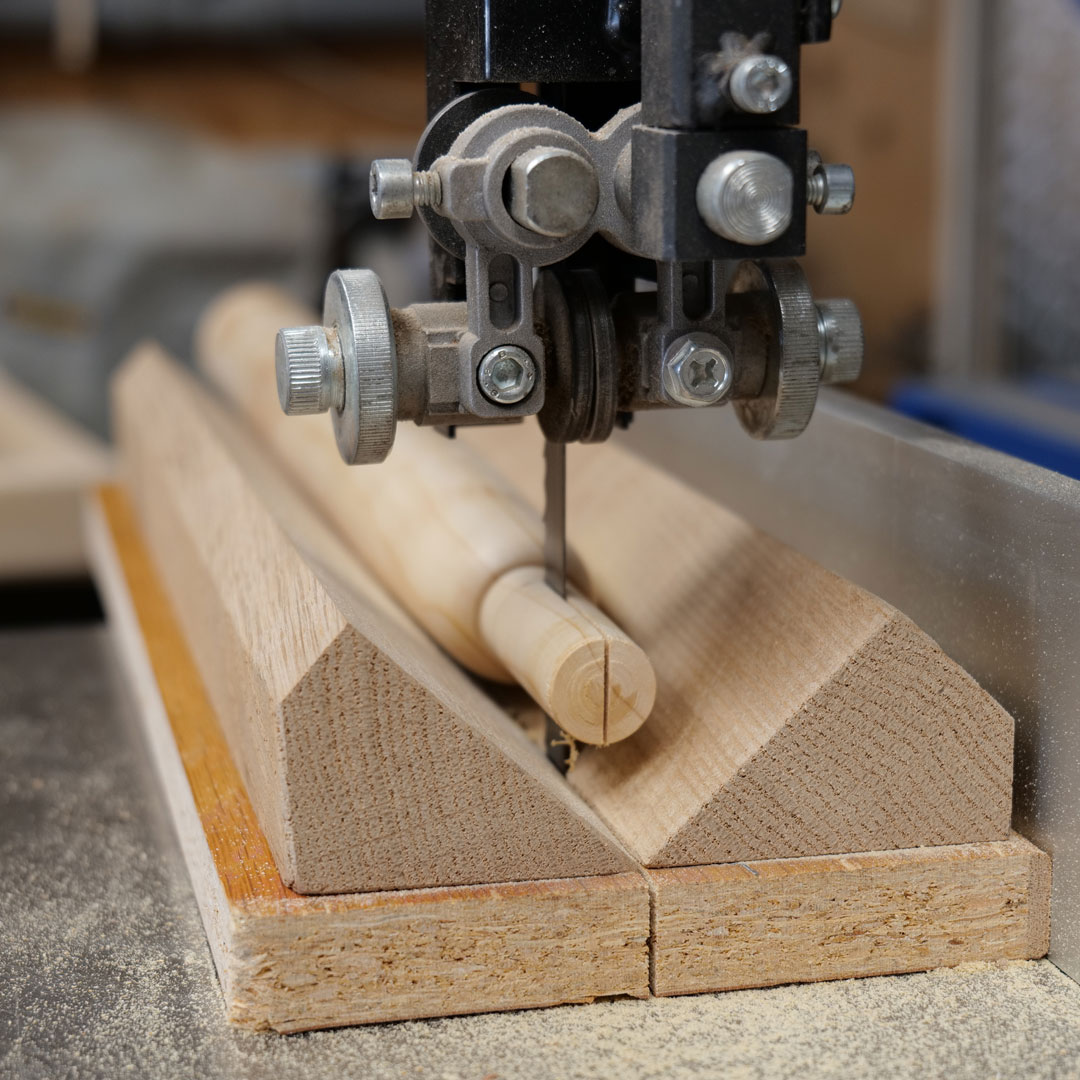

Um diese Beinformen wie auch die Verbindungsbogen fräsen zu können, habe ich von der CAD-Zeichnung ihre zweidimensionale Darstellung auf die Shaper Origin übertragen und so aus Mehrschichtplatten die Frässchablonen hergestellt.

Nun ein paar Eindrücke , wie ich die Beine hergestellt habe.

Zuerst habe ich die Frontansicht der Beine gefräst – also den kurvigen Verlauf und anschliessend ein Bein aus zwei gefrästen Formen verleimt.

Herstellung der Tragekonstruktion

Im folgenden Video mit dem Titel „Kleiderschrank 2. Teil“ zeige ich den weiteren Herstellungsprozess der Korpustragekonstruktion.

Nachdem ich die Grobform der Beine gefräst hatte, machte ich mich an die seitliche Form. Dieser Fräsvorgang war sehr herausfordernd (vgl. folgendes Video).

Anschliessend konstruierte und produzierte ich noch zwei zusätzliche Verbindungsbogen. Diese führen zu mehr Stabilität und die Konstruktion ist dadurch insgesamt steifer und besser gegen Verziehen geschützt.

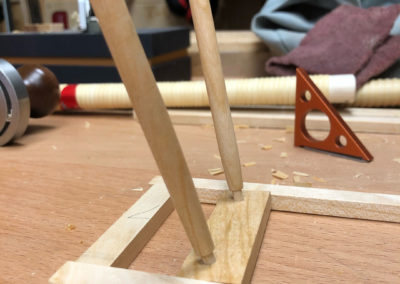

Dann habe ich 8 Zapfenverbindungen hergstellt.

Die beiden Hauptbogen und die Beine verband ich mit einer abgebohrten Zapfenverbindung und Holznägeln. (vgl. nachfolgende Fotogalerie).

Darauf folgte die Oberflächenbehandlung: schleifen, schwarz beizen und ölen.

Für das Finish verwendete ich Precolor Easy «Intense Black» sowie Oil Plus 2C «Black» von Rubio Monocoat.

Zum Schluss habe ich die Tragekonstruktion verleimt.

Abgebohrte Zapfenverbindung mit Holznagel

Im folgenden einige Eindrücke von dieser Verbindung.

Herstellung des Korpus

Das Schubladengehäuse, der Schrankboden und -deckel habe ich als Rahmen/Füllung-Konstruktion realisiert.

Furnieren

Zuerst schnitt ich das Furnier für den Schrankboden und die Schrankoberseite, die Rückwand sowie die Schubladenböden zu.

Dann habe ich die einzelnen Bahnen verklebt und sie anschliessend auf das Plattenmaterial aufgeleimt und in einem Vakuumsack gepresst.

Der Vorgang siehst du in den nächsten beiden Videos.

Messing

Den Kleiderschrank zieren zum Schluss Messingtürscharniere (Drehgelenkscharnier – Offset Pivot Hinge).

Der Korpus ist mit gedrechselten Messingstäben fixiert (vgl. weiter unten) und Messingscheiben decken die Holznägel in der abgebohrten Zapfenverbindung ab und stehen in einem glänzenden Kontrast zu den schwarzen Beinen. Ebenfalls sind alle sichtbaren Schrauben aus hochwertigem Messing.

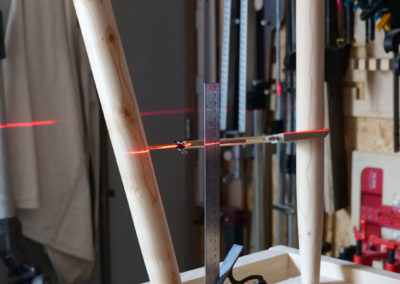

Ein zusätzliches Detail findet sich im Schrankboden. Dort habe ich Messingstäbe eingelassen.

Die Technik der Boullemarketerie ist nach André-Charles Boulle benannt.

Er gilt als der herausragende Handwerker und Künstler im Bereich der Marketerie des 17. Jahrhunderts in Frankreich. Er perfektionierte die nach ihm benannte Veredelungstechnik (Boullemarketerie), indem er Schildpatt und Ebenholz mit Messing, vergoldetem Kupfer oder Zinn kontrastierte.

Die bedeutendsten Möbelarbeiten entstanden zwischen 1680 und 1710 am Hof von Versailles.

Das linke Video zeigt das Einlassen der Messingstäbe und rechts siehst du ein Prozessvideo – u.a. mit den gedrechselten Verbindungsstäben für die Fixierung der Beine.

Zusammenbau des Korpus

Das folgende Video zeigt dir den Zusammenbau des Korpus. Langsam bekommt der Kleiderschrank seine Form!

🖖🏽 Schwalbenschwanzschubladen

Im Folgenden zeige ich, wie ich von Hand halbverdeckte Schwalbenschwanz-Zinken-Verbindungen für die Schubladen herstelle.

Beizen, Ölen und Verleimen

Im nächsten Schritt habe ich die Schubladenzargen schwarz (Rubio Monocoat Precolor Easy „Black“) gebeizt und geölt (Rubio Monocot Oil Plus 2C „Black“ sowie „Pure“).

Durch das vorgängige Ölen, ist der Verleimprozess viel einfacher, da sich überschüssiger Leim problemlos entfernen lässt.

Messingbeschläge für die Massivholztüren

Als nächsts habe ich die Massivholztüren mit je zwei versteckten Messigscharnieren (offset brass pivot hinges) im Korpus befestigt.

(vgl. Video rechts)

Oberflächenbehandlung des Korpus

Nun habe ich den vormontierten Korpus wieder komplett zerlegt und all sein Teile geschliffen und anschliessend mit Rubio Monocoat 2C „Pure“ geölt.

Das nachfolgende Video zeigt eindrücklich, wie das Holz angefeuert wird.

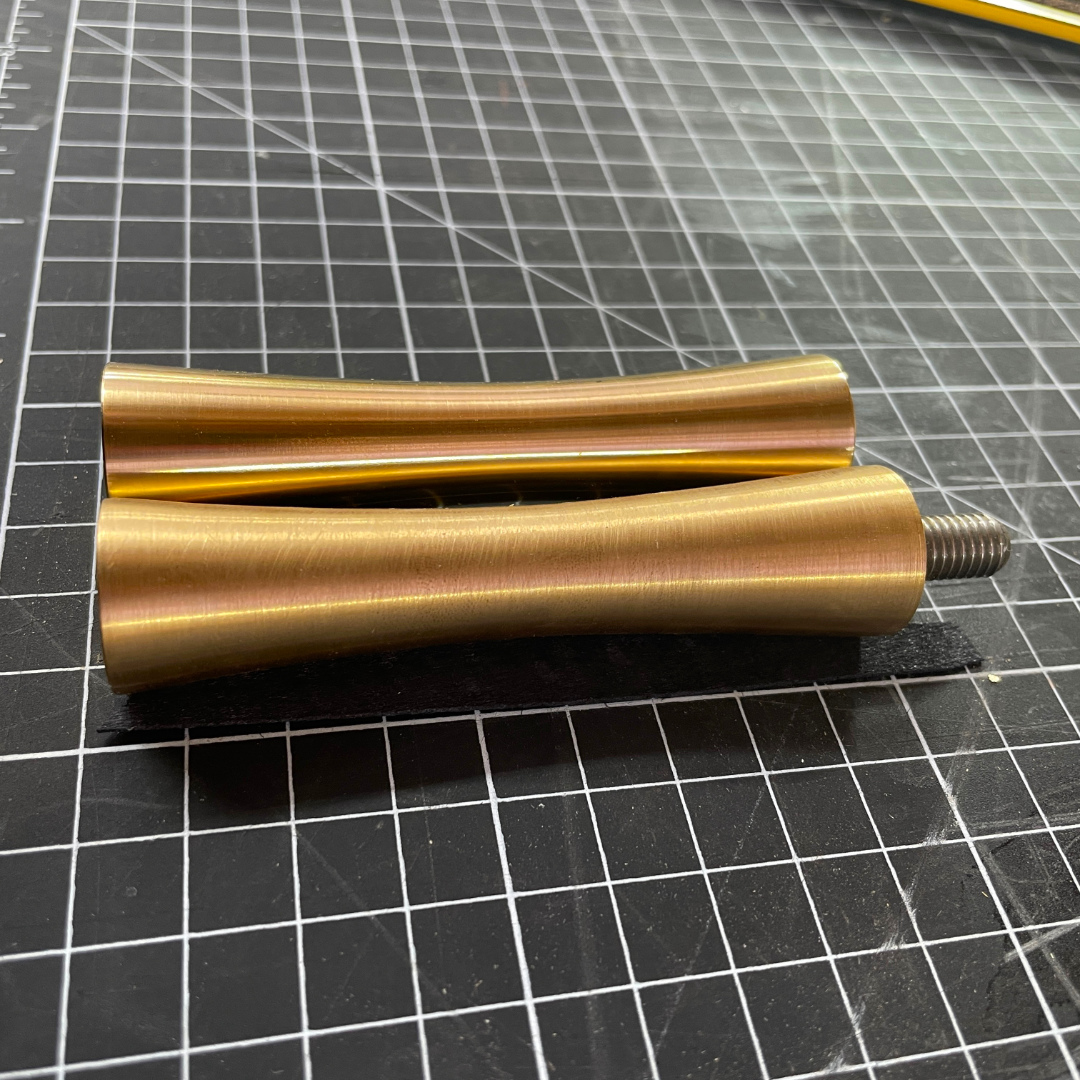

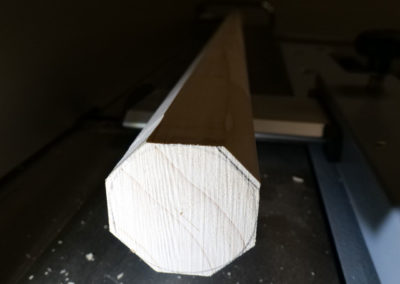

Design, Herstellung und Montage von schwarz gebeizten Eschenholzgriffen mit Messingstiften

Zweck, Form, Material, Qualität und auch Preis sind Elemente, die ein Design beeinflussen.

Möbelgriffe müssen für mich eine Form aufweisen, die ein angenehmes Gefühl in der Hand vermitteln und Lust machen Schulbaden und Schranktüren zu öffnen, um die darin verborgenen textilen Schätze preiszugeben.

Zudem soll der Griff aus hochwertigen Materialien bestehen, die den täglichen Beanspruchungen standhalten sowie dem Auge gefallen.

Ein gutes Dutzend Spielformen (rund, eckig, fledermausflüglig in Schwarz oder Messing mit und ohne meinem Spirallogo) haben mich immer mehr von der Essenz meines Möbels entfernt, bis ich mich an folgendes Zitat des russischen Architekten Iwan Scholtowski erinnerte:

«Schönheit – liegt in sinnvoll gestalteter Einfachheit.

Schönheit – das ist die Einheit in der Vielfalt.»

So entschied ich mich, die Gestalt der Möbelbeine in der Griffform wieder aufzunehmen.

Die Türgriffe haben nun die Form der Vorder-, die Schubladengriffe, die der Seitenansicht, fixiert mit edlen selbstgedrehten Messingstiften.

Beschreibung

- Hergestellt aus massiver Olivenesche und furnierten Platten.

- Korpus mit gedrechselten Messingstäben fliegend auf einem schwarz gebeizten Untergestell im Japanstil montiert.

- Schrankoberseite, -boden sowie Rückwand sind als Rahmen/Füllung-Konstruktion mit furnierten Platten ausgeführt.

- Zwei Türen aus massivem Eschenholz, jede mit zwei versteckten Messingtürscharnieren versehen.

- 4 Schubladen mit halbverdeckten Schwalbenschwanz-Zinken-Verbindungen und schwarz gebeizten Schubladezargen.

- Schwarz gebeizte Eschenholzgriffe mit Messingstiften.

- Filzgleiter zum Schutz des Bodens.

Dimensionen (mm)

Höhe: 2000 Breite: 1160 Tiefe: 600

Oberflächenbehandlung mit Rubio Monocoat

- Precolor Easy Beize ‘Intense Black‘

- Oil Plus 2C ‘Black‘

- Oil Plus 2C ‘Pure‘

Im folgenden einige Bilder des fertigen Kleiderschranks aus Olivenesche:

Update (Mai 2023):

Der Kleiderschrank HIKARI TO YAMI 光と闇 – LICHT UND DUNKEL hat seinen endgültigen Platz im

in Vitznau gefunden!

Vielen Dank Coco!

Neueste Kommentare