Young Furniture Makers Award 2022

😃 I have some great news:

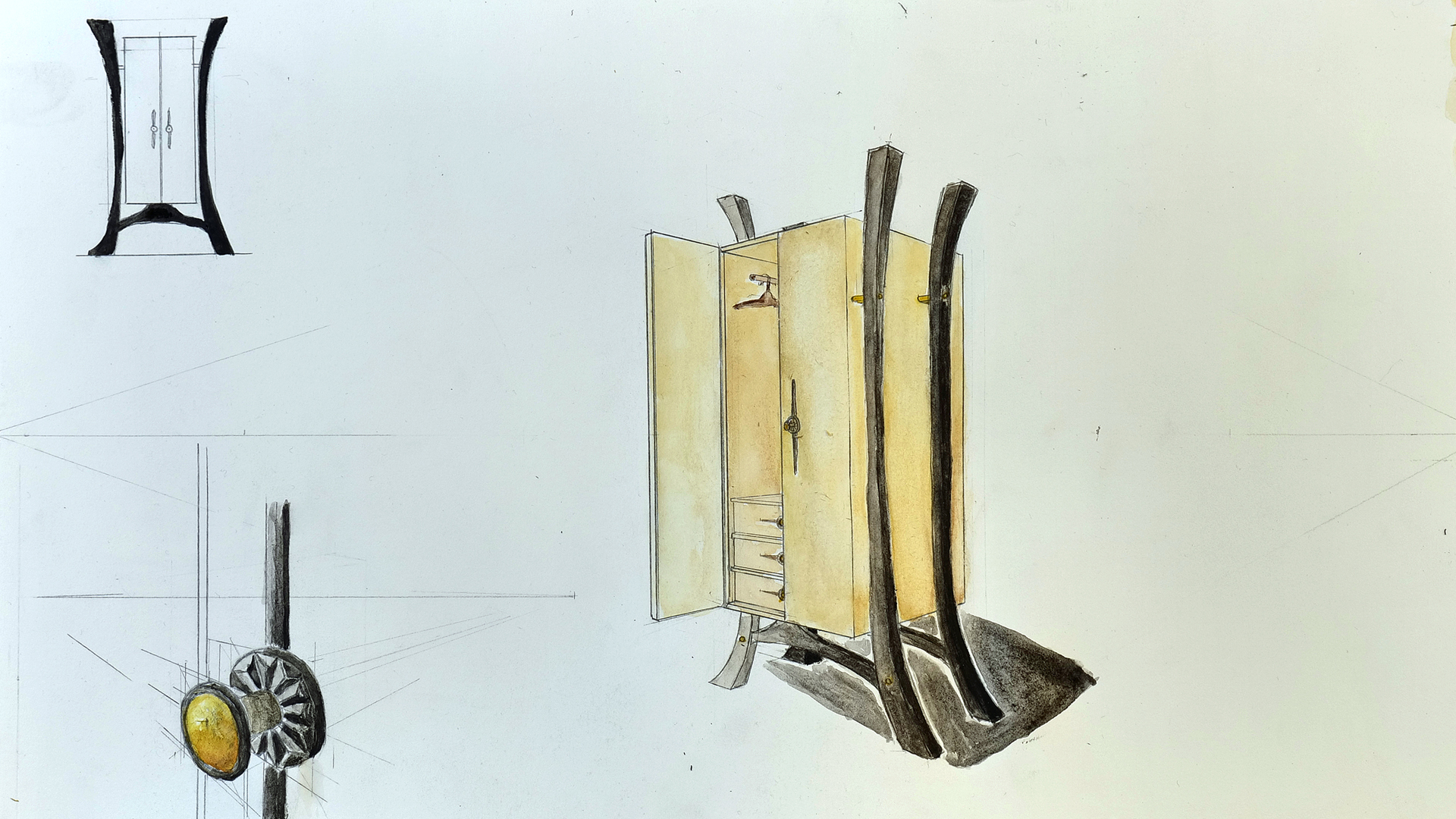

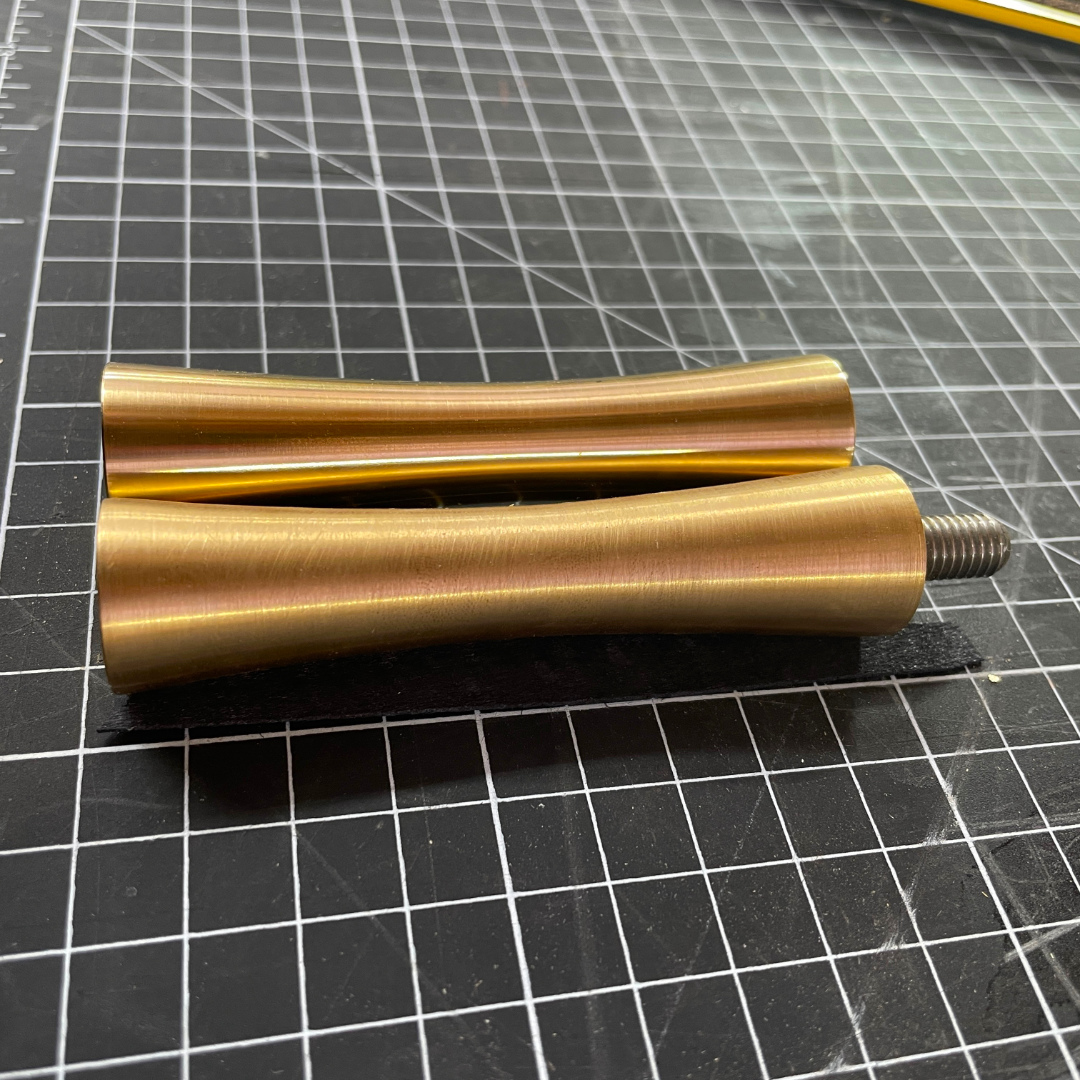

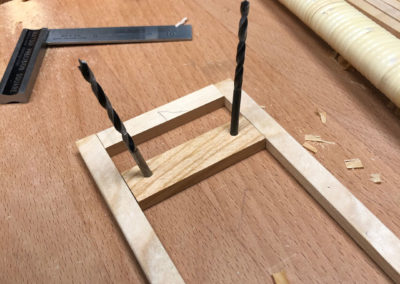

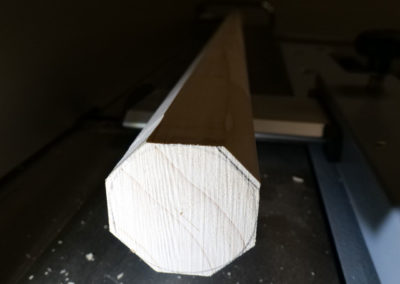

My furniture HIKARI TO YAMI 光と闇 – LIGHT AND DARKNESS has been shortlisted for the the Young Furniture Maker Bespoke Award 2022 by The Furniture Makers‘ Company.

Some thoughts about my furniture can be found here!

The awards will be announced on Wednesday 12 October at the Young Furniture Makers exhibition in London.

I am delighted to be selected to exhibit my wardrobe amongst some incredible young designers and makers.

🔥 The Young Furntiure Makers exhibitiion is free to attend so please register and join me at the event.

Click here to register.

😃 Ich habe grossartige Neuigkeiten:

Ich bin mit meinem Möbel HIKARI TO YAMI 光と闇 – LICHT UND DUNKEL in der engeren Auswahl für den Young Furniture Maker Award 2022 (Preis für massgefertigte Möbel).

Einige Gedanken zu meinem Möbel finden sich hier!

Mein Kleiderschrank wird am 12. Oktober 2022 im Rahmen der Preisverleihung an der Ausstellung Junger Möbelmacher in London ausgestellt.

Ich freue mich riesig, dass ich ausgewählt wurde, meinen Kleiderschrank, zusammen mit grossartigen Arbeiten anderer Jungdesignern und Herstellern, ausstellen zu können.

🔥 Die Teilnahme an der Young Furniture Maker Ausstellung ist kostenlos.

Hier geht’s zur Anmeldung.

Neueste Kommentare